Proceso de fabricación de manguera de caucho--2

- Published in Procesamiento de caucho

- Be the first to comment!

2,3 proceso de laminación

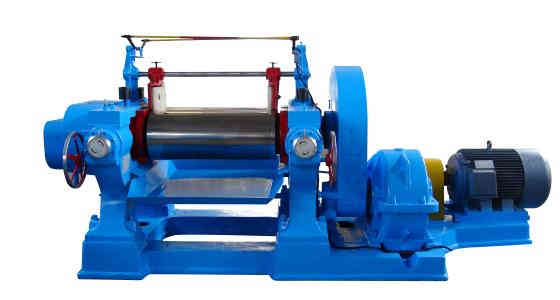

Calandrado es el proceso por el cual el pegamento de mezcla se convierte en película en la máquina de calandrado o hecho en un paño semi-terminado con un material de esqueleto, que incluye la operación de laminación, Unión, tipo de prensado y pegamento colgante textil. El equipo principal del proceso de calandrado es la máquina de calandrado, máquina de calandrado generalmente consiste en un rodillo de trabajo, un bastidor, un chasis, un dispositivo de transmisión, un dispositivo de regulación de velocidad y pitch, un dispositivo de enfriamiento y calentamiento de rodillos, un sistema de lubricación y un dispositivo de estacionamiento de emergencia. Hay muchos tipos de máquina de calandrado, el rodillo de trabajo tiene dos, tres, cuatro, la forma de la disposición dos rodillos tienen vertical y horizontal; los tres rodillos tienen vertical, gamma y triangular; los cuatro rodillos tienen tipo gamma, tipo L, tipo Z y tipo S, etc. De acuerdo con el uso del proceso de la máquina de calandrado de la hoja de presión principal (utilizado para la película calandrada o adhesivo textil, la mayoría de tres rollos o cuatro rodillos, cada forma de rollo es diferente), máquina calandradora de pegamento (utilizado para el pegamento textil, tres rodillos, cada rodillo tiene una cierta relación de velocidad, velocidad de rodillo medio es grande

Con la ayuda de la relación de velocidad en el textil), máquina de calandrado universal (también conocida como máquina de calandrada universal, tanto la función de prensa y pegamento, tres rodillos o cuatro rodillos, relación de velocidad ajustable), máquina de calandrado tipo de presión, máquina de calandrada de Unión y máquina de calandrado de alambre de acero.

El proceso de calandrado generalmente incluye los siguientes procesos: precalentamiento y dispensación del pegamento de mezcla; guía y secado de la tela (y a veces la inmersión de pegamento)

Adhesivo en la máquina de calandrado de cuatro rollos o tres rodillos en la prensa o en el adhesivo textil en la máquina de calandrado productos semi-terminados enfriamiento, bobinado, truncamiento, colocación y así sucesivamente. Antes de la calandrado, es necesario pre-procesar el caucho y el textil, el pegamento en la máquina de calandrado, es necesario primero en la refinería de calor, este proceso para el calor o precalentamiento, el propósito es mejorar la uniformidad de mezcla del adhesivo, aumentar aún más la plasticidad, mejorar la temperatura, aumentar la plasticidad.

Con el fin de mejorar el rendimiento de unión de caucho y textil, para garantizar la calidad de calandrado, es necesario secar la tela, control de contenido de agua en el 1-2%, bajo contenido de humedad, endurecimiento de la tela, fácil de dañar en el calandrado, alto contenido de agua, mala adherencia. Varias propiedades de calandrado de caucho común de caucho natural de forma termoplástica, pequeña contracción, fácil de presionar, fácil de adherirse al rodillo caliente, debe controlar la diferencia de temperatura de cada rodillo, por lo que la película de transferencia suave; caucho de butilo pequeño, encogimiento, por lo que se utiliza para calandrado del adhesivo a totalmente plástico. Debido a que la sensibilidad térmica del caucho de butadieno al calandrado es muy significativa, la temperatura de calandrado debe ser menor que el caucho natural, la diferencia de temperatura de cada rodillo es alta a baja; caucho de neopreno en 75-95 ° c fácil de pegar rodillo, difícil de retrasar, debe utilizar método de baja temperatura o método de alta temperatura, calandrado para enfriar rápidamente, mezclado con parafina, ácido éster duro puede reducir el fenómeno de rodillo pegajoso;

Se puede operar de forma continua en un amplio rango de temperaturas, cuando la temperatura es demasiado baja, la contracción de pegamento es grande, fácil de producir burbujas, caucho de nitrilo pequeño termoplástico, contracción, en el tipo de pegamento para agregar relleno o suavizante puede reducir la contracción, cuando el peso de la llenadora es más de 50% del peso de caucho crudo, puede obtener una película superficial lisa, caucho nitrilo viscoso pequeño rodillo frío pegajoso

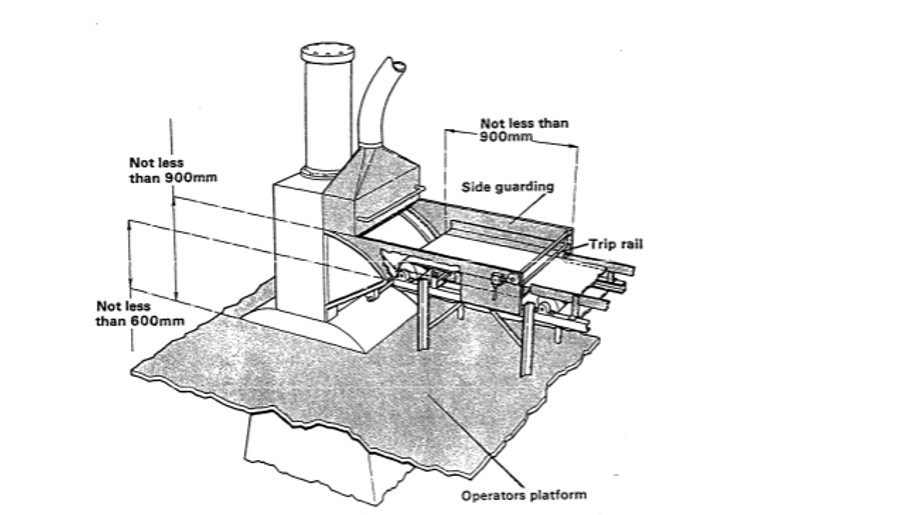

2,4 al presionar el proceso

El proceso de presión es presionando la pared del cilindro y las partes del tornillo del papel, de modo que el adhesivo para lograr el propósito de la extrusión y el modelado preliminar, el proceso de la presión hacia fuera también se ha convertido en proceso de extrusión.

El equipo principal para presionar el proceso es la máquina de salida de presión. Las características de presión de varios tipos de caucho: la velocidad de prensa de caucho natural es rápido, la contracción del producto semi-terminado es pequeña. Temperatura del cuerpo 50-60 ° c, nariz 70-80 ° c, boca 80-90 ° c; presión de caucho butadieno lenta, deformación de compresión, rugosidad superficial, temperatura corporal 50-70 ° c, temperatura de la cabeza 70-80 ° c, temperatura de la boca 100-105 ° c; neopreno Presione antes del uso de calor completo, temperatura del fuselaje 50 ° c, nariz ° c , Boca 70 ° c; etileno propileno velocidad de prensa de caucho, contracción es pequeña, temperatura corporal 60-70 ° c, temperatura de la nariz 80-130 ° c, boca 90-140 ° c. La presión del caucho de nitrilo a un rendimiento deficiente, la presión debe estar completamente caliente.

La temperatura del fuselaje es de 50-60 ° c y la temperatura de la nariz es 70-80 ° c.

2,5 proceso de vulcanización

Anteriormente, el uso principal del caucho natural era simplemente hacer una goma de borrar; más tarde se utilizaba para hacer pequeños tubos de caucho. Hasta 1823, el químico británico Mchintosh inventó la disolución de caucho en alquitrán de hulla y la aplicó a un paño para fabricar lonas que podrían utilizarse en la fabricación de impermeables y botas de lluvia. Sin embargo, el impermeable y las botas de lluvia se derriten en el verano y se vuelven duros y crujientes en el invierno. Con el fin de superar esta deficiencia, muchas personas estaban tratando de averiguarlo en el momento. El inventor norteamericano Charlie Goudeil, que también está experimentando con la modificación del caucho, calienta el caucho natural y el azufre juntos con la esperanza de obtener una sustancia que permanezca seca y elástica a todas las temperaturas durante todo el año. No tuvo éxito hasta febrero de 1839. Un día mezcló caucho, azufre y trementina en una olla (el azufre sólo se usó para teñir) y accidentalmente salpicó una mezcla de ollas en una estufa abrasadora. Para su sorpresa, la mezcla no se derrite después de caer en el fuego, pero permaneció carbonizados como estaba, y el resto de la mezcla carbonizados incompleta en el horno era elástica. Se peló lo que había sido salpicado de la estufa, sólo para encontrar que había preparado el caucho elástico que quería.

Después de la mejora continua, finalmente inventó la tecnología de vulcanización de caucho en 1844. En el proceso de producción de productos de caucho, la vulcanización es el último proceso de procesamiento. La vulcanización es el proceso de reticulación en el que las macromoléculas de caucho cambian de estructura lineal a estructura de malla bajo ciertas condiciones. El método de vulcanización tiene tres tipos de vulcanización en frío, vulcanización de temperatura ambiente y vulcanización térmica. La mayoría de los productos de caucho utilizan vulcanización térmica.

El equipo de vulcanización térmica tiene latas de sulfuro, vulcanizador de placas y así sucesivamente.

Ingredientes de alimentación y recolección de compuestos

Ingredientes de alimentación y recolección de compuestos