Производственный процесс резинового шланга--2

- Published in Обработка резины

- Written by Super User

- Be the first to comment!

2,3 процесс прокатки

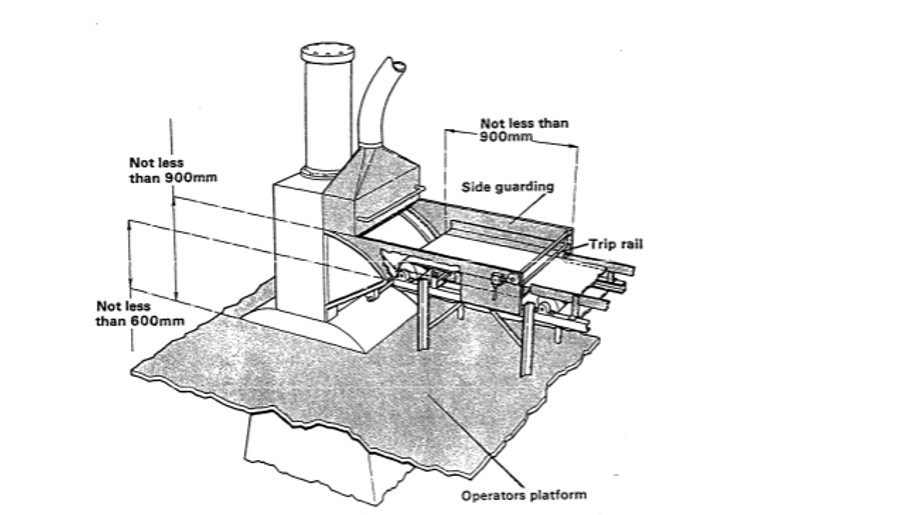

Календарный процесс, с помощью которого смешивание клея производится в пленку на машине календаря или сделаны в полу-готовой ткани с скелетом материала, который включает в себя работу ламинирования, склеивания, прессования типа и текстильной висит клей. Основное оборудование в процессе календаря является календарный машина, календарь машина обычно состоит из рабочего ролика, стойки, шасси, устройство передачи, регулирование скорости и шаг устройства, роликовые отопления и охлаждения устройства, системы смазки и аварийное парковочное устройство. Есть много видов календаря машина, Рабочий ролик имеет два, три, четыре, расположение формы двух роликов имеют вертикальные и горизонтальные; три ролика имеют вертикальный, гамма и треугольный; четыре ролика имеют тип гамма, тип L, тип Z и тип S и т.д. В соответствии с процессом использования основного давления листа календаря машина (используется для календаря фильм или текстильный клей, большинство три-рулон или четыре-ролик, каждый рулон формы отличается), клей календаря машина (используется для текстильного клея, три ролика, каждый ролик имеет определенное отношение скорости, средняя скорость ролика велика.

С помощью коэффициента скорости в текстильной), универсальный календарь машина (также известный как универсальный календарь машина, как пресса и клей функции, три-рулон или четыре-рулон, регулируемая скорость отношение), тип давления календаря машина, склеивание календаря машины и стальной проволоки календаря машины.

Процесс календарного процесса обычно включает следующие процессы: предварительный нагрев и дозирование смесительного клея; руководство и сушка текстиля (а иногда и погружения клея)

Клей на 4-ролл или три-роликовый календарь машины на пресс или на текстильный клей на машине календаря полуфабрикатов охлаждение, намотки, усечение, размещение и так далее. Перед календарем, необходимо предварительно обработать резиновые и текстильные, клей в календаре машины, необходимо сначала в тепловой НПЗ, этот процесс для нагрева или предварительного нагрева, цель заключается в улучшении смешивания равномерность клея, дальнейшее увеличение пластичности, улучшить температуру, увеличение пластичности.

Для того, чтобы улучшить сцепление производительности резины и текстиля, для обеспечения качества календаря, необходимо просушить ткань, контроль содержания воды в 1-2%, низкое содержание влаги, ткань упрочнения, легко повредить в календаре, высокое содержание воды, плохая адгезия. Несколько общих свойств резиновые календаря из натурального каучука термопластичных формы, небольшой усадки, легко нажимать, легко придерживаться горячей ролик, должны контролировать разницу температур каждого ролика, так что пленка гладкая передача; Резина термопластичных малых, усадка, так используется для календарного клея для полностью пластика. Поскольку Тепловая чувствительность каучука к календарю очень значительна, температура в календаре должна быть ниже, чем натуральный каучук, разница температур каждого валика высока до низкого; неопрена резины в 75-95 в ℃ легко придерживаться ролик, трудно задержать, следует использовать метод низкой температуры или высокой температуре метод, календарный быстро прохладно, смешанные с парафином, жесткий эфир кислоты может уменьшить явление липкого ролика;

Может эксплуатироваться непрерывно в широком диапазоне температур, когда температура слишком низка, клей усадки большой, легко производить пузыри, Нитрил резиновые термопластичных малых, усадки, в клей типа добавить наполнителя или смягчения может уменьшить усадки, когда вес наполнителя более чем 50% от веса сырой резины, может получить гладкую поверхность пленки, Нитрил резиновые вязкие малые липкий холодный ролик.

2,4 процесс прессования

Давление-вне процесс путем нажимать вне стена цилиндра и части винта роли, TAK, CTO прилипатель для того чтобы достигнуть цели штранг-прессования и предварительного моделирования, процесс давления вне также стал процессом экструзии.

Основным оборудованием для прессования процесса является давление из машины. Характеристики давления из нескольких видов резины: натуральный каучук пресс скорость Быстрая, полуфабрикатов усадка продукта мала. Температура тела 50-60 ℃, нос 70-80 ℃, рот 80-90 ℃; давление резины медленно, деформация сжатия, шероховатость поверхности, температура тела 50-70 ℃, температура головки 70-80 ℃, температура рта 100-105 ℃; неопрен пресс перед использованием полного тепла, фюзеляжа температуры 50 ℃, нос ℃ , Рот 70 ℃; этилен пропилен резиновый пресс скорость, усадка мала, температура тела 60-70 ℃, нос температуры 80-130 ℃, рот 90-140 ℃. Нитриловые резиновые давления из низкой производительности, давление должно быть полностью жарко.

Температура фюзеляжа составляет 50-60 ℃, а температура носа-70-80 ℃.

2,5 процесс вулканизации

Ранее, основное использование натурального каучука было просто сделать Ластик; позже он использовался, чтобы сделать небольшие резиновые трубки. До 1823, британский химик Мчинтош изобрел растворение резины в угольной смолы и применил его к ткани, чтобы сделать брезент, которые могут быть использованы в производстве плащи и дождя сапоги. Тем не менее, плащ и дождь сапоги тают летом и становятся твердыми и хрустящими в зимний период. Для того, чтобы преодолеть этот недостаток, многие люди пытались выяснить это в то время. Американский изобретатель Чарли Гаудеил, который также экспериментирует с резиновыми модификациями, нагревает натуральный каучук и серу вместе в надежде получить вещество, которое остается сухим и упругим при любых температурах в течение года. Он не был успешным до февраля 1839. Однажды он смешал резину, серу и скипидар в кастрюлю (сера использовалась только для крашения) и случайно плеснул смесью горшков на раскаленную печку. К его удивлению, смесь не расплава после попадания в огонь, но осталась обгорела, как это было, и оставшиеся неполные горели смесь в печи была упругой. Он очистил то, что было брызги от печки, только чтобы найти, что он подготовил упругой резины он хотел.

После непрерывного совершенствования, он, наконец, изобрел резиновые технологии вулканизации в 1844. В процессе производства резиновых изделий, вулканизации является последним процессом обработки. Вулканизации-это сшивки процесс, в котором резиновые макромолекул меняются от линейной структуры к ячеистой структуре при определенных условиях. Метод вулканизации имеет три вида холодной вулканизации, вулканизации комнатной температуры и термическую вулканизации. Большинство резиновых изделий используют термическую вулканизации. Оборудование для термической вулканизации имеет сульфидные банки, пластинчатый вулканизации и так далее.